电话:0318-2145588

0318-2230222

手机:18003186323

18003180077

传真:0318-2145611

邮箱:mg@hsmingguang.com

地址:河北省衡水滨湖新区彭杜乡陈辛庄

网址:www.hsmingguang.com

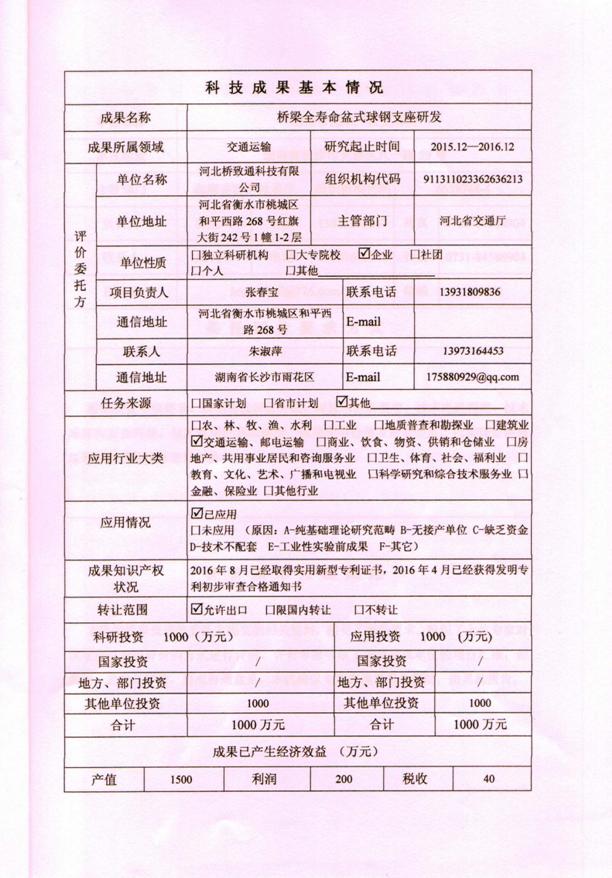

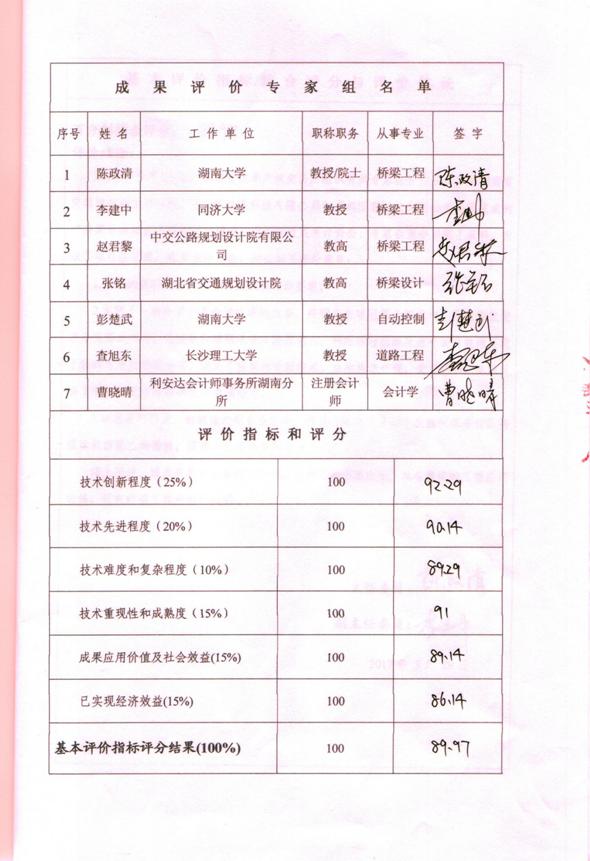

|  |

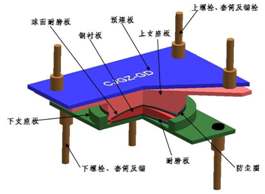

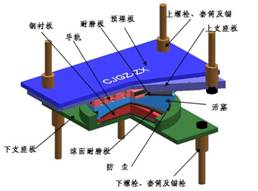

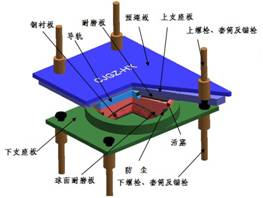

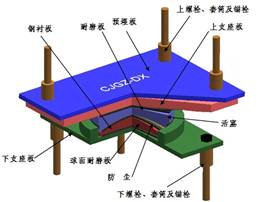

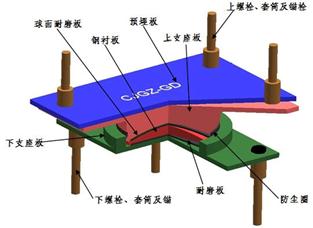

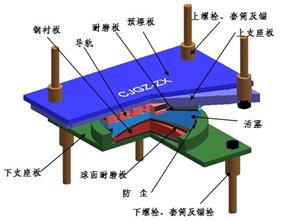

| 固定型 (CJPQGZ-GD) | 纵向活动型(CJPQGZ -ZX) |

|  |

| 横向活动型 (CJPQGZ -HX) | 多向活动型 (CJPQGZ -DX) |

衡水明光工程橡胶有限公司

Hengshui Mingguang Engineering Rubber Co., Ltd.

简 介

INTRODUCE

衡水明光工程橡胶有限公司成立于2001年,是一家集工程橡胶研发、生产于一体的现代化企业。公司位于美丽的衡水湖畔,毗邻石德铁路、京九铁路,处于石黄高速、大广高速、106国道的黄金交叉点,交通位置十分优越。

经过数十年的艰苦创业,明光公司现已形成了以桥梁工程构件、隧道防水材料为主的两大板块,共百余种产品及其衍生品。主要有:板式橡胶支座、盆式支座、球型支座、建筑隔震支座、桥梁伸缩装置;橡胶止水带、塑料止水带、聚硫密封胶、防水板、闭孔泡沫板、土工布、土工膜、钢波纹管涵等系列配套产品。

公司占地75600平方米,总资产2亿元,拥有固定员工360人,其中专业技术人员46人,拥有先进的机械加工设备、检测设备200多台套,企业年生产能力:橡胶支座120万立方分米,盆式支座5.8万套,桥梁伸缩缝40万米,止水带800万米,止水条180万米、排水板1700万平方米、防水板1700万平方米,双组份聚硫密封胶3000吨,波纹管400万米,无纺布1000万平方米,透水管500万米、土工膜1800万平方米,土工格栅500万平方米,钢波纹涵管7万米。

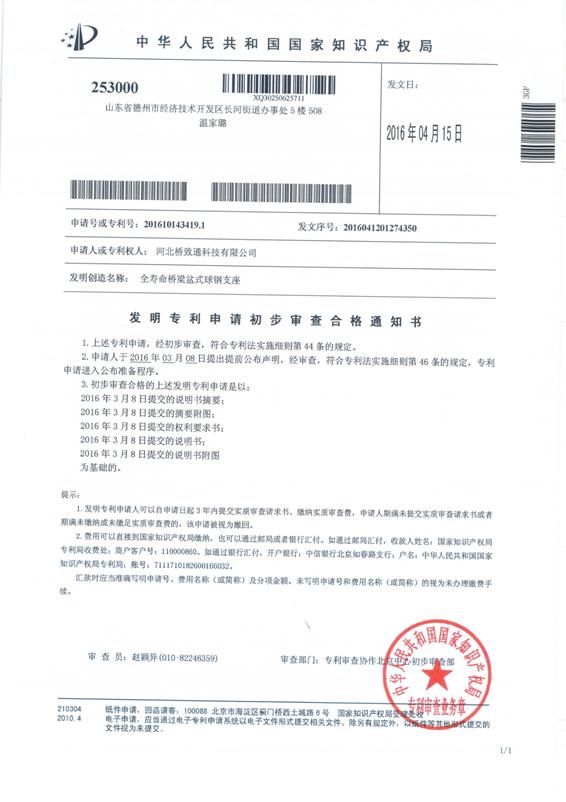

明光公司严格按照ISO9001质量管理体系认证,严把质量管理全面提高企业在市场的竞争力,创造良好的企业信誉。明光公司坚持走联合创新和自主研发的发展道路,并与中交公规总院、中交一院、中交二院、铁一院、铁二院、铁三院、铁四院、同济大学建筑设计院、上海市政设计院等国内大型专业设计单位建立了长期的技术研发合作关系;成功转让了中交一院的HDR系列高阻尼隔震橡胶支座、LNR水平力分散型橡胶支座、JPZ系列盆式支座、JQZ 系列球型支座,中交二院的GCPZ系列盆式支座、GCQZ系列球型支座、GCBZ系列阻尼支座等并于铁四院联合开发全寿命型桥梁盆式球钢支座和无障碍大跨度桥梁伸缩装置;公司内部建立以聘请技术顾问为学科带头人的机制,鼓励公司有学历、有经验的年轻技术人员组成科技创新小组,在结合国内外桥梁支座的成功经验基础上研制了LQZ、KQGZ、拉压支座等新产品,已在中铁五局援建的裴济、加纳的海外工程、汕头疏港大桥、广州体育场、西安北客站、西柏坡高速、哈尔滨地铁、郑州地铁、石家庄地铁、长春地铁、重庆地等国家重点工程中得到应用。公司凭借高素质的员工队伍,高效的管理团队,先进的生产设备,一流的检测工艺,完美的产品质量,周到、细致的售前售后服务使我们赢得了客户的信赖与赞誉。多年来明光人始终奉行“做万家工程,交四海朋友”的企业宗旨,秉承“创新、笃信、自立、争强”的企业精神,艰苦创业,培育名牌,为给用户提供性价比最高的产品奠定了基础。

“做事如做人,德为先,诚为本”,是明光人矢志不渝的经营理念。

“以质至胜、以德治厂、以信挚友、以和致祥”是明光人永不言变的追求。

愿我们因合作而成为朋友!愿我们因是朋友而永远合作!

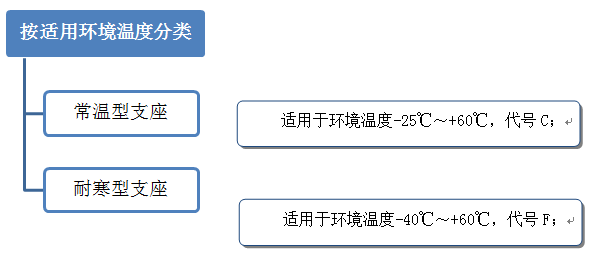

1. 产品现状

1.1 目前我国新建桥梁采用的支座多为盆式橡胶支座及球型钢支座。

⑴ 盆式橡胶支座:利用钢盆内的橡胶承压和转动,利用耐磨板和不锈钢之间的平面滑动适应梁体位移要求。

① 优点:结构合理,转动与滑动功能分离,受力明确;关键部件设置在钢盆内,避免其受环境污染。

② 缺点:橡胶在竖向荷载下会产生水平压力,增加钢盆拉应力;橡胶密封圈在长期转动工况下存在磨损,造成密封失效;橡胶本身存在老化、硬化现象;橡胶设计压力相对较低;支座转动附加弯矩值大。

⑵ 球型钢支座:利用球型面实现转动,在球型面底部设置平面实现桥梁位移。

① 优点:纯钢结构,不存在橡胶老化问题;可以实现大转角、且附加力矩与转角大小无关。

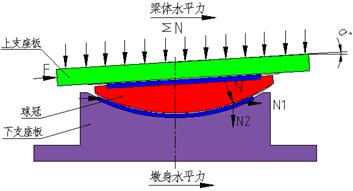

② 缺点:除固定外的单向型、多向型的球冠均暴露于外部,转动面易被污染;球冠部件既要转动也要滑动,受力、位移多重叠加,工况复杂。现有的球型钢支座球冠在转动的同时还需承受水平分力和竖向力,球冠底部处于偏压状态,转动与滑动复合受力,球冠有滑出下支座板的趋势,转动球冠未封闭,受力不均匀、不明确、结构稳定性相对较差。如下图所示。

1.2 目前现有支座多采用的耐磨板有纯聚四氟乙烯板、超高分子量聚乙烯板。

⑴ 纯聚四氟乙烯滑板:

① 优点:自润滑性、摩擦系数低。

② 缺点:硬度低、磨损率偏高。

⑵ 超高分子量聚乙烯板:

① 优点:高耐磨性、耐腐蚀。

② 缺点:不耐高温、对硅脂依赖性强。

1.3 根据球型支座的工作原理,球冠球面需要耐磨和耐腐蚀、其余面需要耐腐蚀。

现在厂家处理方法为:将球面采用焊接镜面不锈钢板或镀铬、其余面采用镀锌或油漆的方法。

⑴ 焊接镜面不锈钢板工艺缺点:

包覆不锈钢需要有专用的工装进行压制弧面不锈钢,同时焊接时需要用压力机将不锈钢与弧面压紧,但也难以避免不锈钢脱空,焊接时受焊点等影响,大大降低了镜面不锈钢的表面光洁度及耐磨性。

⑵ 镀铬工艺缺点:

环境污染大;价格高;镀前对表面光洁度要求很高,而且镀后还要再加工;镀层不均匀、易脱落,质量难以保证;显微镜下显示,镀层表面有很多的破裂纹路状的圆顶形突出物,所以铬层防止腐化侵蚀的特性比较差,使用寿命短。

⑶ 热镀锌是将除锈后的钢件浸入500℃左右融化的锌液中,使钢构件表面附着锌层,从而起到防腐的目的。

该工艺过程产生的金属蒸汽,有害气体,粉尘等对环境污染较大。

⑷ 油漆防护的缺点:

表面一旦有小的锈斑,锈斑与其余油漆形成“阳极”与“阴极”,进一步加速锈蚀;油漆耐磨性差,球冠为受力部件,而油漆粘结力低,容易破坏;使用寿命有限,不能满足球冠长寿命需求。

目前支座防腐多采用富锌涂料喷涂,工艺繁琐(需底漆、中间漆、面漆),寿命较短,容易脱落,在施工时对钢材表面前处理较为苛刻和严格,特别是相对表面前处理难以达到标准时,且并未考虑接触面。如下图所示。

目前,我国桥梁使用盆式橡胶支座和球型支座在我国公路系统桥梁支座中占有很大的比例。现有的盆式橡胶支座盆腔内的橡胶老化会影响使用寿命,钢盆内橡胶块对支座转动附加弯矩值大。现有的球型钢支座球冠底部曲面转动与滑动未分离,使得耐磨板磨耗大;球冠在转动的同时还需承受水平分力和竖向力,球冠底部处于偏压状态,转动与滑动复合受力,受力不均匀、不明确、结构稳定性相对较差;球冠滑板有滑出下支座板的趋势,转动球冠未封闭, 防尘性能差。

支座是桥梁构件中的关键部位,为满足桥梁100年设计使用寿命的需求,为此,研制开发设计一种与结构同寿命、高性能、高耐久性、安全经济的CJPQGZ系列桥梁耐盆式球钢支座是非常有必要的。

1.兼顾了盆式橡胶支座和球型钢支座各自优点。

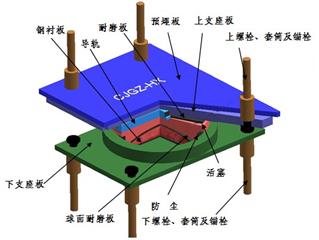

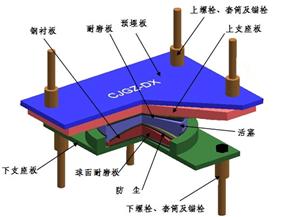

主体结构采用了盆式橡胶支座的型式,采用球冠替代橡胶垫,转动是通过活塞与球冠之间相对转动,并通过球冠下滑动面同步位移释放弯矩,水平位移是通过活塞上滑动来实现。实现了转动与滑动的部件分离,受力更加明确,减少了累积滑动位移量,结构使用功能性更优。

2.网状分子聚四氟乙烯滑板提高了支座的磨耗寿命,可实现支座与桥梁同寿命。

支座采用网状分子聚四氟乙烯滑板,提高了硬度、抗蠕变性,较纯聚四氟乙烯滑板的抗压性可提高1.5倍,耐磨性可提高50倍;克服了超高分子量聚乙烯耐磨板不耐高温、对硅脂依赖性强的弱点。在高压(45MPa)下,具有低摩擦系数与低磨耗性能和自润滑性,具有高承压、自润滑、高耐磨、低磨耗性能,满足支座100km磨耗100年使用寿命的需求,可实现支座与桥梁同寿命,减少了支座养护维修和更换的费用。

3.球冠采用铝合金和冷喷锌金属防腐工艺及氟橡胶密封防尘等世界先进技术。

铝合金支座球冠材料具有中等强度、良好的氧化效果,加工性能优良,且具有重量轻、耐腐蚀等特点。可直接抛光成镜面,无需表面镀铬或焊接镜面不锈钢处理。

冷喷锌不同于一般的涂料,其干膜含有96%以上的纯锌,能够为钢材提供很好的阴极保护。即使在很苛刻的环境中,仍能长效保护钢铁表面。

盆腔密封防尘采用氟橡胶圈,不易老化,密封防尘可靠。

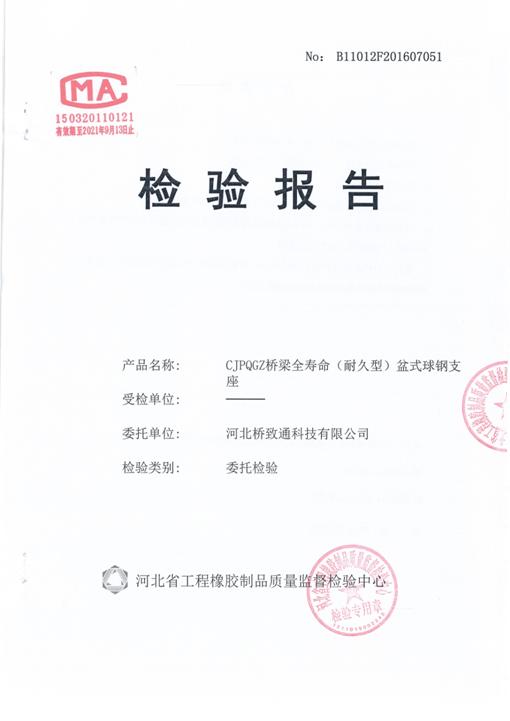

1. 经委托教育部科技查新工作站进行国内外查新表明为世界首创全寿命(耐久型)盆式球钢支座技术。

相对于传统球型钢支座直接将球冠与凹形下支座板接触而言,创新将球冠置于钢盘内,使球冠的平面与钢盘的底板通过滑板接触,球冠可以在钢盘底板上进行水平滑动。球冠弧面与上活塞凹面通过滑板接触,活塞与球冠发生转动,以适应支座结构的转动性能。盆壁承受支座水平力,构造合理,受力明确。

2. 采用球冠凸面与活塞凹面间转动、同时球冠底平面调整滑移技术,改善了结构受力性能。

当球冠凸面与活塞凹面间转动,同时发生水平滑移时,球冠将自动调整姿态使活塞的作用力合力始终保持在球冠底平面中心,使球冠底平面处于均匀受压状态。同时活塞在发生转动时,不会出现因受到球冠和钢盘壁的同时约束而产生附加力,活塞仅仅传递支座结构产生的水平力。充分发挥了支座钢盘内球冠与活塞间的有效约束和钢盘壁有效传递支座活塞水平力的作用。

3. 转动位移与滑动位移分离,有效减少累积滑移量,提高支座的使用寿命。

主体结构采用了盆式橡胶支座的型式,即钢盆、滑板,密封性能好,转动功能是利用支座活塞与球冠球型面之间相对转动,通过球冠下滑动面同步位移释放弯矩,使支座活塞中心轴始终保持竖直,水平位移通过不断调整处于水平状态的活塞上滑动面来实现。有效地实现了转动与滑动的部件功能分离,减少了支座累积滑移量,提高了支座的使用寿命。

4. 采用网状分子聚四氟乙烯低磨耗、高耐压滑板。

CJPQGZ桥梁盆式球钢支座滑板采用网状分子改性的聚四氟乙烯耐磨板,在高压应力45MPa作用下,具有低摩擦系数与低磨耗性能。

与传统的纯聚四氟乙烯滑板比较:不仅保持了纯聚四氟乙烯滑板的自润滑性、摩擦系数低的优点外,又重点克服了纯聚四氟乙烯滑板硬度低、磨损率偏高等缺点,提高了硬度、抗蠕变性和耐磨性,较纯聚四氟乙烯滑板的抗压性可提高1.5倍,耐磨性可提高50倍。

同超高分子量聚乙烯耐磨板比较:不仅又克服了超高分子量聚乙烯耐磨板不耐高温、对硅脂依赖性强的弱点。网状分子聚四氟乙烯滑板具有高承压、自润滑、高耐磨、低磨耗性能,可以达到支座滑板累积滑移磨耗量100km100年使用寿命的需求,比高速铁路支座滑板累积磨耗量50km增加一倍,远远高于欧洲规范对支座滑板累积耐磨滑移量的要求,提高了支座的磨耗寿命。

5. 球冠采用具有重量轻、耐腐蚀的铝合金结构。

CJPQGZ桥梁盆式球钢支座球冠采用铝合金球冠。铝合金(ZL)是在纯铝的基础上加入其他金属或非金属元素,不仅能保持纯铝的基本性能,而且由于合金化及热处理的作用,使铝合金具有良好的综合性能。铝合金支座球冠材料具有中等强度、良好的氧化效果,加工性能优良,且具有重量轻、耐腐蚀等特点。可直接抛光成镜面,无需表面镀铬或焊接镜面不锈钢处理。工艺简单,使用性能优良。

6. 采用最优质的冷喷锌金属防腐工艺。

CJPQGZ桥梁盆式球钢支座钢结构部分采用最优质的冷喷锌金属防腐工艺。冷喷锌不同于一般的涂料,其干膜含有96%以上的纯锌,能够为钢材提供很好的阴极保护。即使在很苛刻的环境中,仍能长效保护钢铁表面。防腐性能可以与热镀锌相媲美,甚至优于热镀锌。冷喷锌操作简便,不污染环境,只需要搅拌均匀,保证必要的涂膜厚度即可。

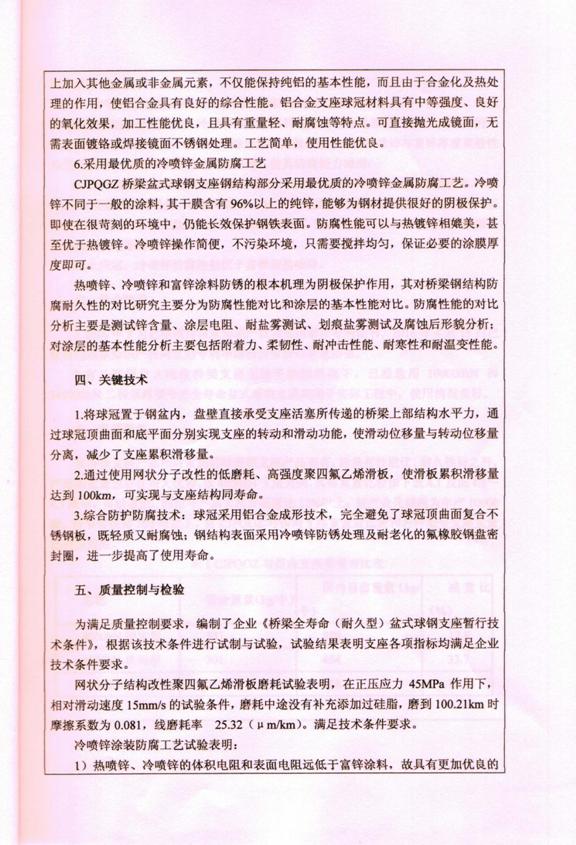

热喷锌、冷喷锌和富锌涂料防锈的根本机理为阴极保护作用,其对桥梁钢结构防腐耐久性的对比研究主要分为防腐性能对比和涂层的基本性能对比。防腐性能的对比分析主要是测试锌含量、涂层电阻、耐盐雾测试、划痕盐雾测试及腐蚀后形貌分析;对涂层的基本性能分析主要包括附着力、柔韧性、耐冲击性能、耐寒性和耐温变性能。

1. 将球冠置于钢盆内,盘壁直接承受支座活塞所传递的桥梁上部结构水平力,通过球冠顶曲面和底平面分别实现支座的转动和滑动功能,使滑动位移量与转动位移量分离,减少了支座累积滑移量。

2. 通过使用网状分子改性的低磨耗、高强度聚四氟乙烯滑板,使滑板累积滑移量达到100km,可实现与支座结构同寿命。

3. 综合防护防腐技术:球冠采用铝合金成形技术,完全避免了球冠顶曲面复合不锈钢板,既轻质又耐腐蚀;钢结构表面采用冷喷锌防锈处理及耐老化的氟橡胶钢盘密封圈,进一步提高了使用寿命。

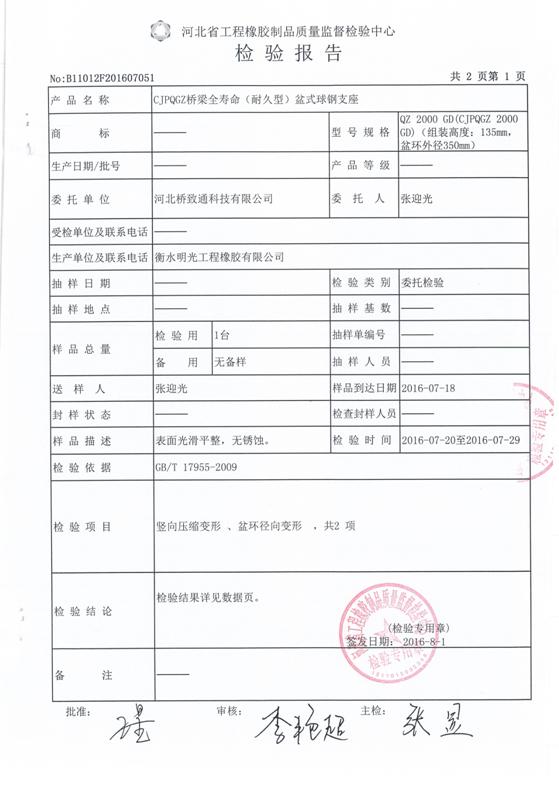

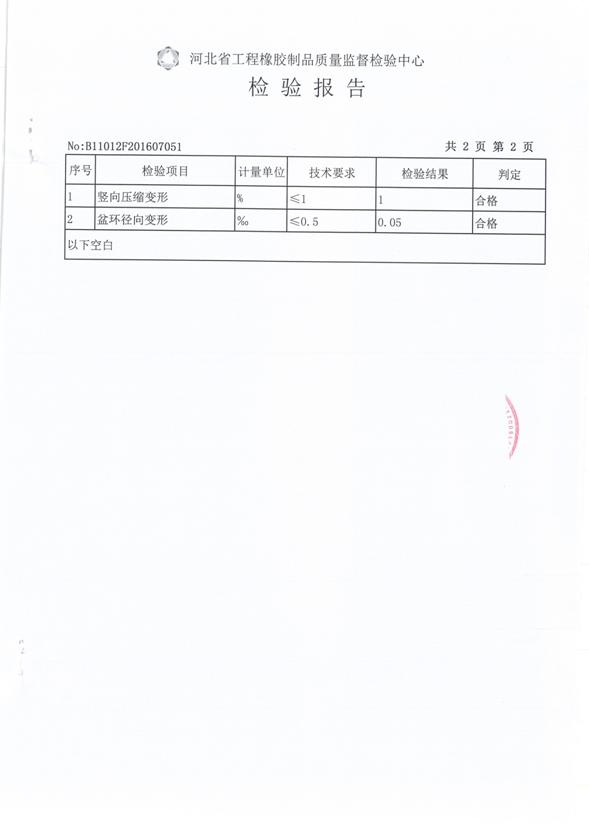

1. 支座在竖向设计承载力作用下,总高度不大于200mm的盆式球钢支座,竖向压缩变形不应大于2mm;总高度大于200mm的盆式球钢支座,竖向压缩变形不应大于支座高度的1%,且不应大于4mm。

2. 固定支座各向、纵向活动支座横桥向、横向活动支座顺桥向的设计水平力应考虑制动力、风力、温度力、地震力等。

3. 多向活动支座各向、纵向活动支座顺桥向及横向活动支座横桥向的设计水平力为设计竖向荷载产生的摩阻力。

4. 连续梁支座上支座板顶面不设坡度,线路坡度采用由梁底设置楔形块来调整。

5. 采用本支座时,支承垫石混凝土等级不低于C50。

6. 支座设计转角为0.02rad,或满足不同的转角要求。

7. 在有硅脂润滑的条件下,活动型支座摩擦系数μ值应满足:常温(-25~60℃),μ≤0.030;低温(-40~-25℃),μ≤0.050。

8. 支座的设计转动力矩为:

M=P·μ·R

式中:P——支座竖向设计承载力,单位为千牛(kN)

μ——球冠衬板与球面滑板的设计摩擦系数(常温μ=0.03,低温μ=0.05)

R——球冠衬板的球面半径,单位为毫米(mm)

1. 支座竖向设计承载力规格

500kN,750kN,1000kN,1500kN,2000kN,2500kN,3000kN,4000kN,4500kN,5000kN,5500kN,6000kN,7000kN,8000kN,9000kN,10000kN,12500kN,15000kN,17500kN,20000kN,22500kN,25000kN,27500kN,30000kN,32500kN,35000kN,37500kN,40000kN,45000kN,50000kN,55000kN,60000kN及以上。

2. 支座设计位移规格

(1)纵向活动型支座和多向活动型支座的顺桥向位移按±40mm、±60mm、±80mm、

±100mm、±150mm或±200mm、±250mm、±300mm及以上。

(2)横向活动型支座和多向活动型支座的横桥向位移为±10mm、±20mm、±30mm、

±40mm及以上。

位移量大于上数值,根据需要可以相应调整上板尺寸。支座竖向调高可采用在支座本体的上、下支座板与结构体之间加垫钢板来实现。

|  |

| 固定型 (CJPQGZ-GD) | 纵向活动型(CJPQGZ -ZX) |

|  |

| 横向活动型 (CJPQGZ -HX) | 多向活动型 (CJPQGZ -DX) |

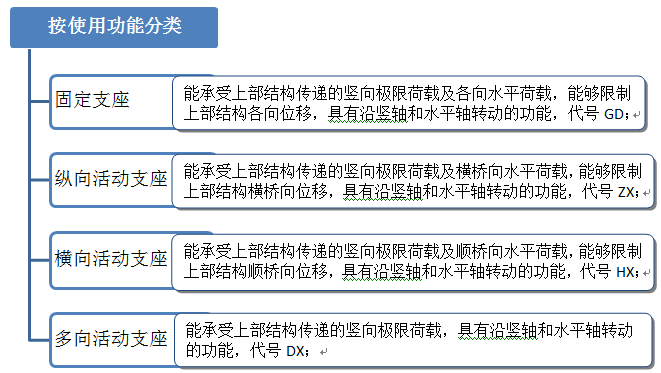

本系列支座类型可分为固定型(GD)、纵向活动型(ZX)、横向活动型(HX)和多向活动型(DX)四类。根据横桥向两个支座中心距的大小,主要梁型支座的布置方式如下。

三跨连续梁(横桥向支座中心距≥4m)支座布置如下所示:

三跨连续梁(横桥向支座中心距<4m)支座布置如下所示:

图例:  表示固定支座(GD)

表示固定支座(GD)  表示横向活动支座(HX)

表示横向活动支座(HX)

表示纵向活动支座(ZX)

表示纵向活动支座(ZX)  表示多向活动型支座(DX)

表示多向活动型支座(DX)

1. 支座选型时,应根据桥梁实际设计水平力选取相应设计水平力的支座;

2. 支座应根据温度跨度及温度变化幅度,并考虑梁体收缩徐变、施工偏差等因素选取相应设计位移量的支座;

3. 当选用的支座顺桥向设计位移量e不等于本图支座设计位移量±100mm时,连续梁纵向型及多向型支座安装图尺寸及重量表A、C尺寸按表中±100mm对应数字加2x(e-100)计。

1. 安装前准备工作

① 支座在工厂组装时,应仔细调平,对中上、下支座板预压后用上、下支座连接钢

板及连接螺栓将支座连接成整体;

② 支座组装前应注意根据梁部设计要求、施工合龙温度等预留预偏量;

③ 在支座安装前,应检查支座连续状况是否正常,但不得任意松动上、下支座连接

板及连接螺栓;

④ 支承垫石顶面任何两个高差不得大于2mm。

2. 支座的安装

① 凿毛支座就位部位的支承垫石表面,清除预留锚栓孔中的杂物,安装灌浆用模板,

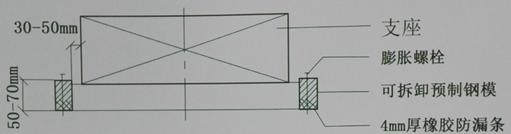

并用水将支承垫石表面浸湿。

② 用钢楔块楔入支座四角,找平支座,并将支座底面调整到设计标高,在支座底面

与支承垫石之间应留有20-30mm空隙,安装灌浆,见下图。

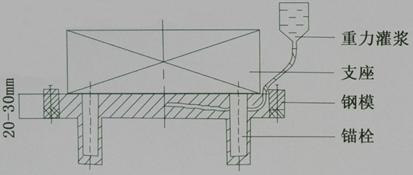

③ 仔细检查支座中心位置及标高后,用无收缩高强度灌注材料灌浆。灌注材料性能

应满足《客运专线预应力混凝土预制梁暂行技术条件》的要求,见下图。

④ 灌浆采用重力灌浆方式,灌注支座下部及锚栓孔处空隙,估算浆体体积,备料充足,一次灌满。灌浆口不低于梁顶面。

⑤ 灌浆过程应从支座中心部位向四周注浆,直至从钢模与支座底板周边间隙观察到灌浆材料全部灌满为止。

⑥ 砂浆强度达到20MPa后,拆除钢模板,检查是否有漏浆处,必要时对漏浆处进行补浆,拧紧下支座板锚栓。。

⑦ 待灌注梁体混凝土后,张拉预应力筋前拆除各支座上、下临时连接钢板及螺栓。

⑧ 待梁体施工完成后,需对支座作如下检查:是否存在偏斜;是否与支撑垫石有脱开;是否有开裂。

⑨ 检查无误后,拆除临时千斤顶,安装支座围板。

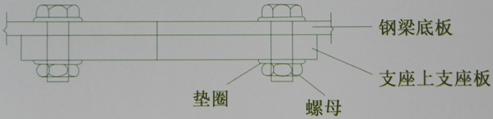

3. 支座用于钢梁时要求

当支座用于钢梁时,取消与梁体连接的套筒及锚栓,直接用螺母连接。如下图所示:

① 螺栓长度需根据钢梁底板厚度确定;

② 螺母材质采用40CR调质。材料40CR调质按GB/T3077执行。调质后硬度应达到

HRC32±2;

③ 螺栓直径在M48以内应配GB93标准型弹簧垫圈,其他螺栓配GB95-2002平垫圈;

④ 如支座采用倒置,墩顶螺栓、套筒、锚栓、锚栓孔尺均按图中墩顶要求尺寸,锚

栓孔平面位置按倒置后调整;

⑤ 在不影响支座主体结构前提下,梁底螺栓位置可与钢梁匹配,由选用单位自行检

算及设计。

4. 支座养护及维修

① 支座使用期间应定期对支座进行检查、养护;

② 检查项目按TB/T2320.3《铁路桥隧建筑物劣化评定标准——支座》执行;

③ 每次检查时,如有必要应对支座下锚碇螺栓进行清洗、涂油、拧紧或更换。

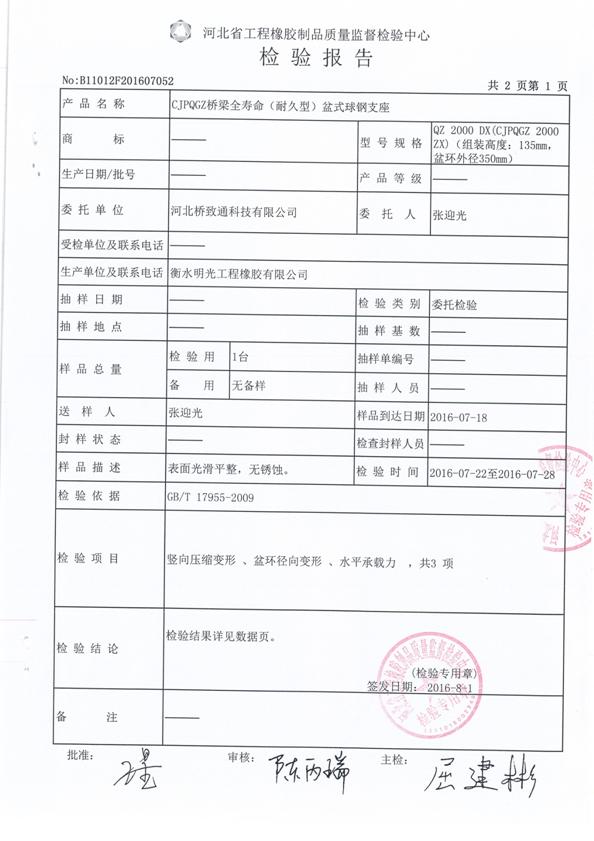

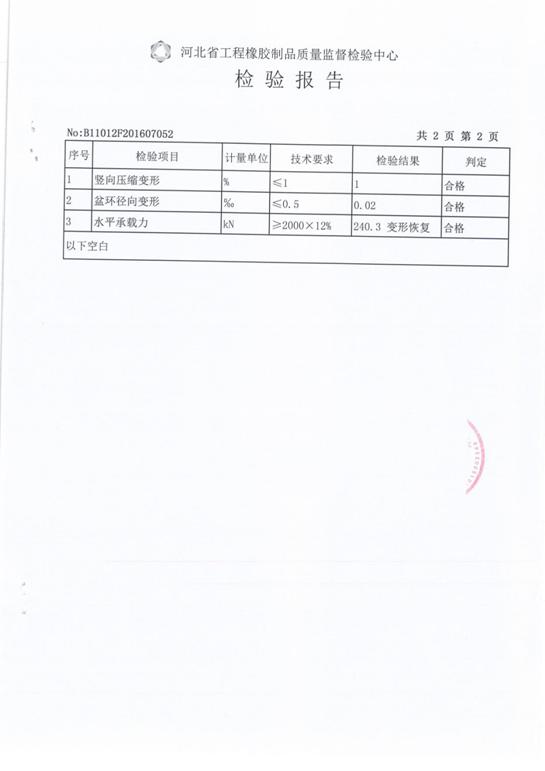

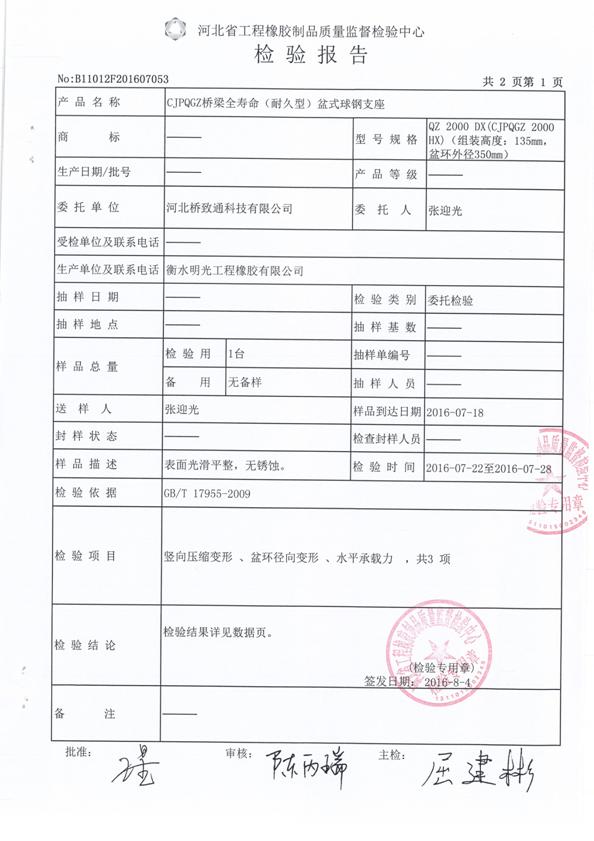

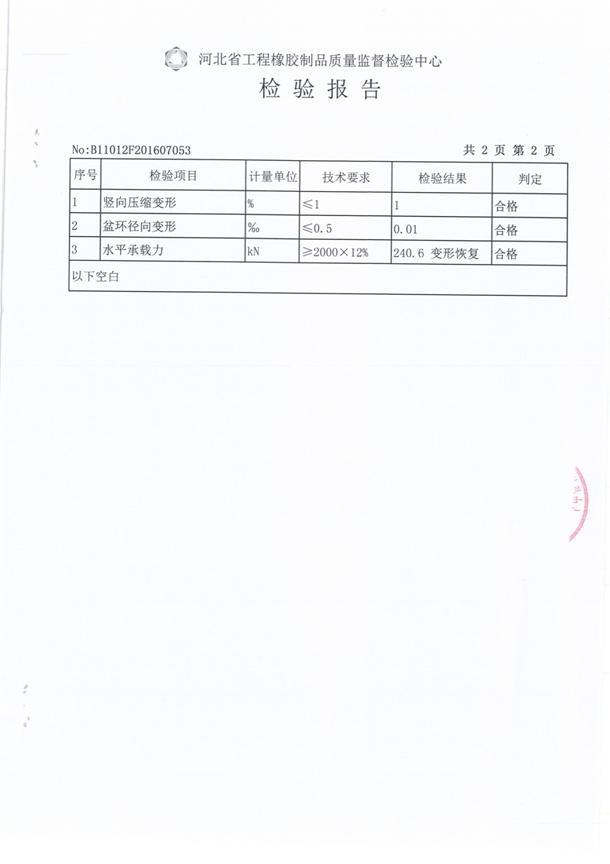

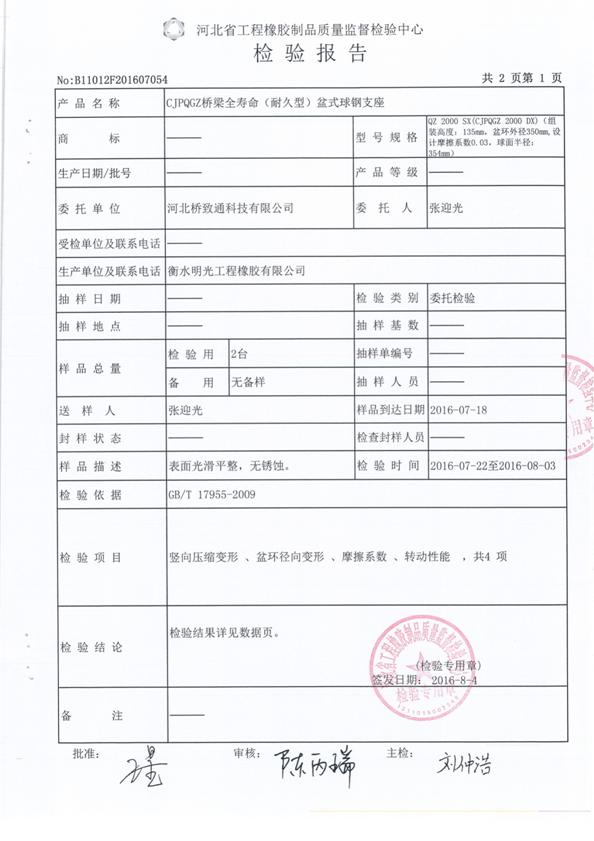

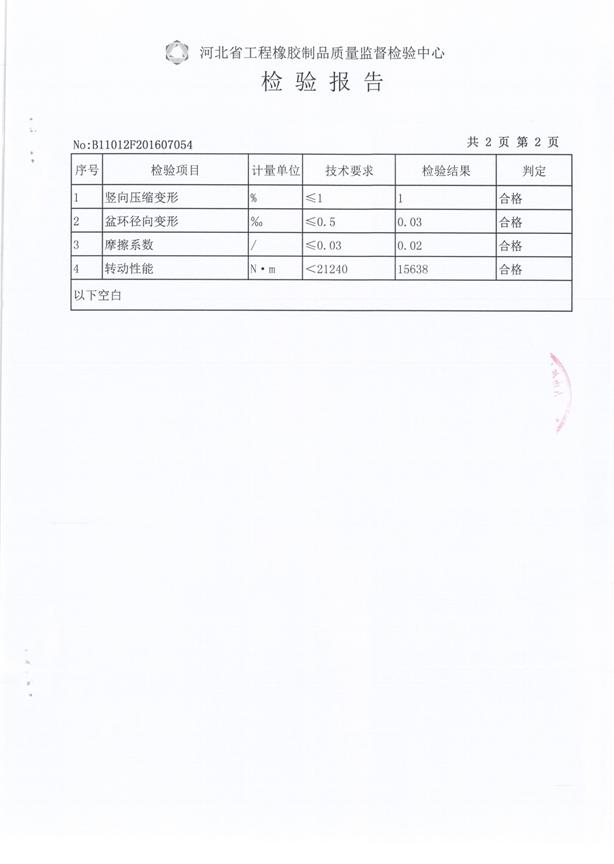

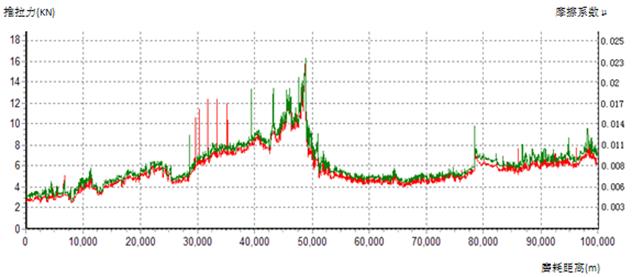

1.试验条件

试验材质:网状分子聚四氟乙烯滑板; 试件尺寸:ø100×7mm;

正应压力:45MPa; 相对滑动速度:15mm/s;

试验温度:21℃±2℃; 累计滑动距离:100km;

硅脂型号:5201-2;

2.试验结果

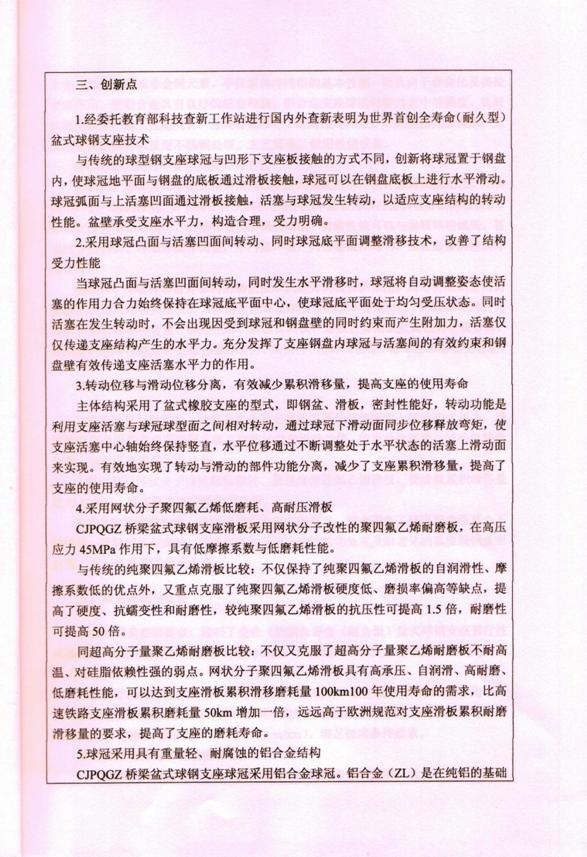

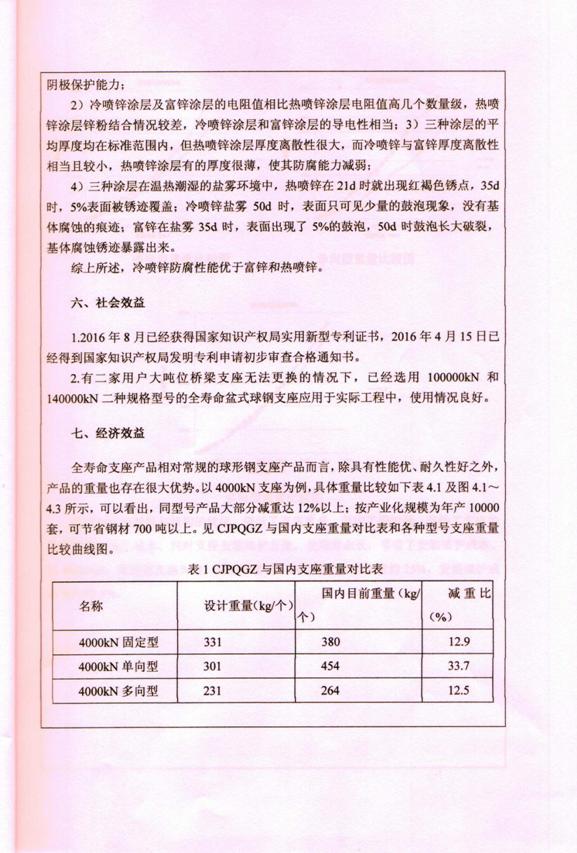

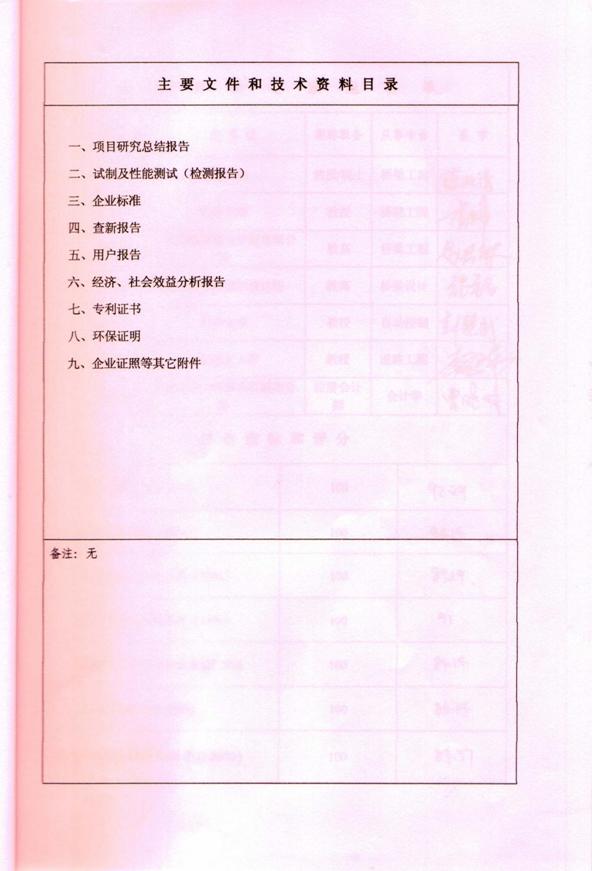

初始静摩擦系数 | 试件尺寸 (mm) | 试验前 重量(g) | 试验后 重量(g) | 重量变化 (g) | 线磨耗率 (μm/km) |

0.012 | 上片 ø100×7.0 | 110.9681 | 108.0881 | 2.8800 | 1.94 |

下片 ø100×7.0 | 110.0717 | 108.1675 | 1.9042 | ||

0.009 | 0.005 | 上片 108.4421 | 70.6964 | -37.7457 | 25.32 |

下片 108.3617 | 83.4959 | -24.8658 |

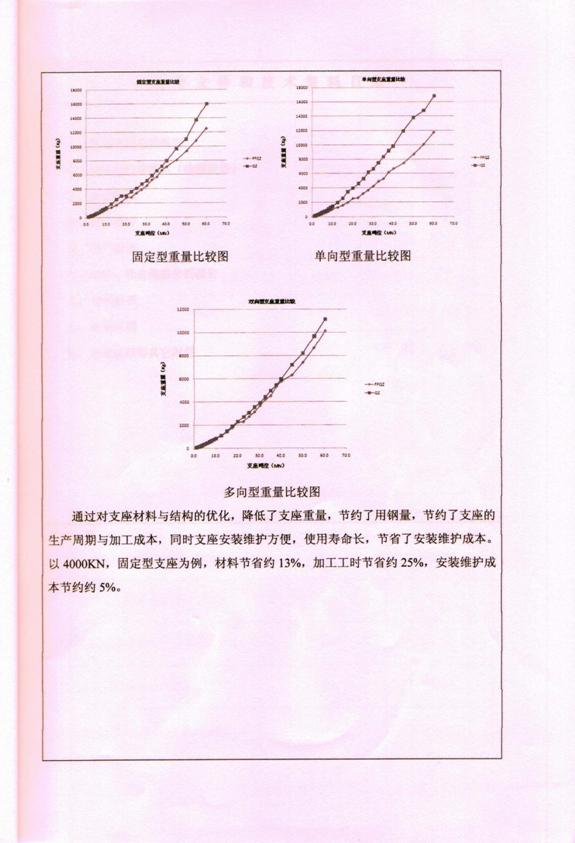

3.试验照片

|  |

| 试验后照片 — 上片 | 试验后照片 — 下片 |

4.试验结论

试验曲线在70km前趋于平稳,摩擦系数在0.014;70km后曲线快速上升,然后趋于平稳,摩擦系数在0.081。

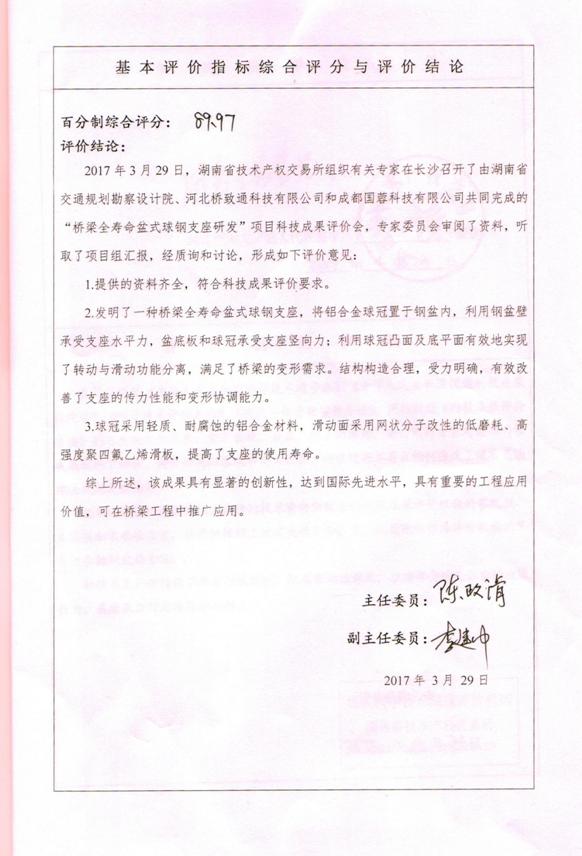

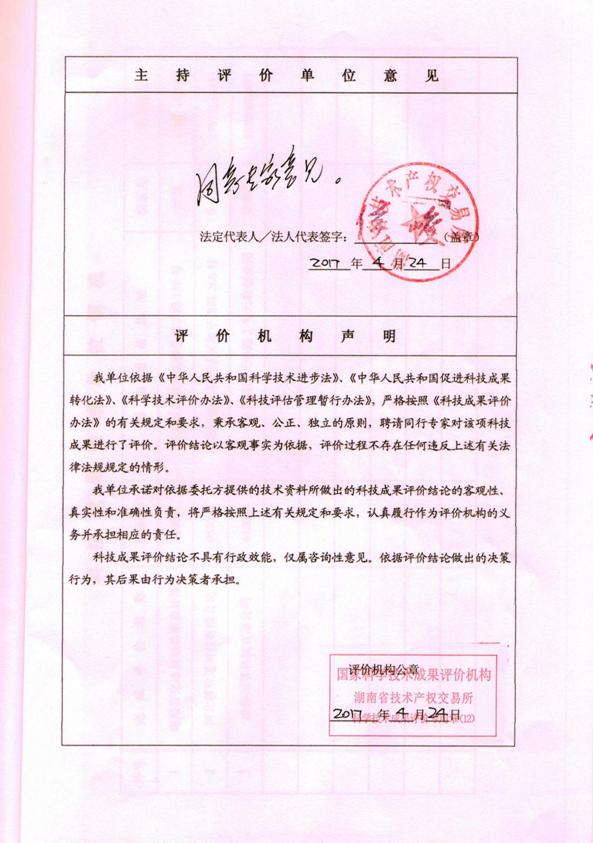

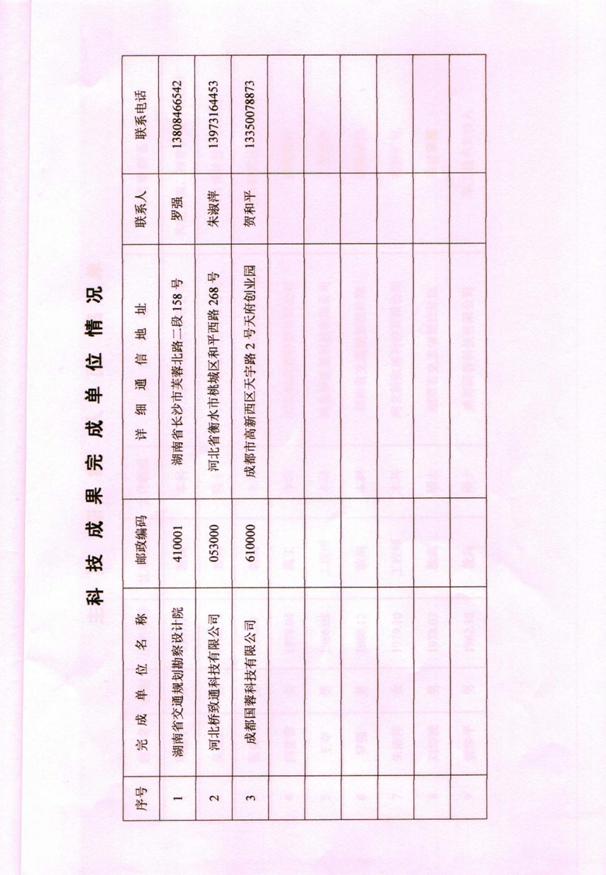

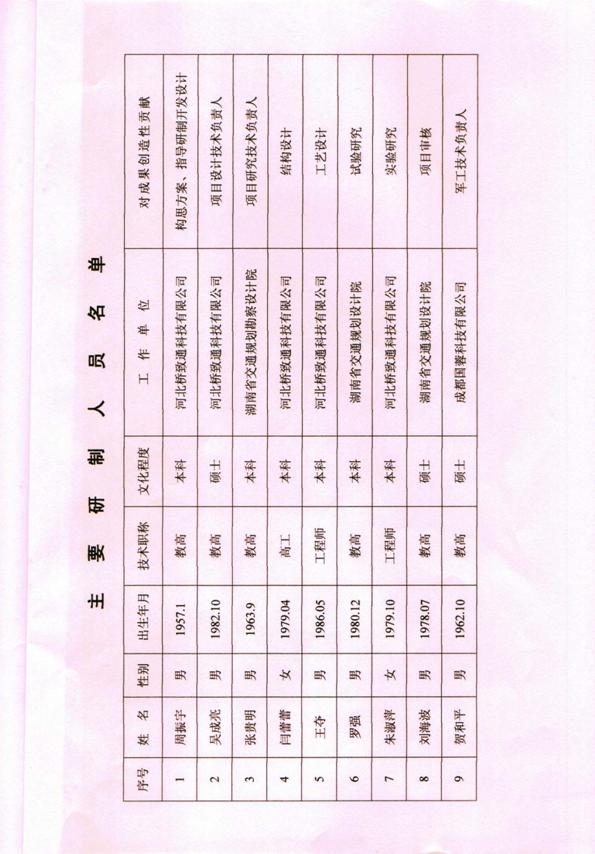

科学技术成果评价报告

EVALUATION REPORT OF SCIENTIFIC AND TECHNOLOGICAL ACHIEVEMENTS

|